Kalkulacja kosztów materiałów bezpośrednich

Stosowana w wewnętrznym rachunku kosztów metoda, według której w wartości zapasów uwzględnia się tylko zmienne koszty materiałów bezpośrednich – co oznacza, że bezpośrednia robocizna, zmienne koszty pośrednie i narzut stałych kosztów pośrednich są pomijane i traktowane jako koszty obciążające bezpośrednio rachunek zysków i strat. Metodę tę określa się czasem również jako kalkulację kosztów „super-zmiennych”. Na rzecz takiej kalkulacji przemawia to, że koszty materiałów bezpośrednich są na krótką metę jedynym prawdziwym kosztem zmiennym. Wszystkie pozostałe koszty, w tym robocizna, są kosztami utrzymania mocy produkcyjnych. Przy stosowaniu kalkulacji kosztów materiałów bezpośrednich w zasadzie nie ma bodźców do produkowania tylko po to, by tworzyć zapasy, gdyż koszty stałe nie są w zapasach aktywowane. Kalkulacja ta jest blisko związana z zarządzaniem zapasami w systemie „dokładnie na czas”. Porównaj z rachunkiem kosztów działań.

Kalkulacja doliczeniowa zleceniowa

Rachunek kosztów dla konkretnych złożonych zamówień. Przykładowo, wytwórca może wyprodukować określone komponenty na zamówienie danego klienta. Ponieważ w takim przypadku koszty są specyficzne dla danego zlecenia, muszą one być ustalone i zliczone odrębnie dla każdego z takich zleceń.

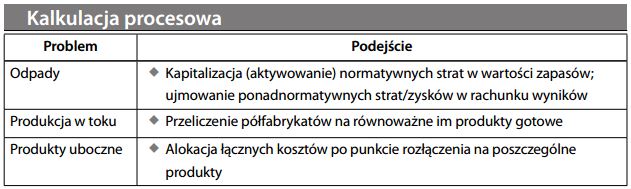

Kalkulacja procesowa w rachunku kosztów

System rachunku kosztów, w którym obiekt kosztów stanowi zbiór identycznych, homogenicznych elementów. Przykładem może być tu cement, alkohol destylowany, produkty przemysłu petrochemicznego. Kalkulacja procesowa zajmuje się trzema powszechnymi problemami w następujący sposób:

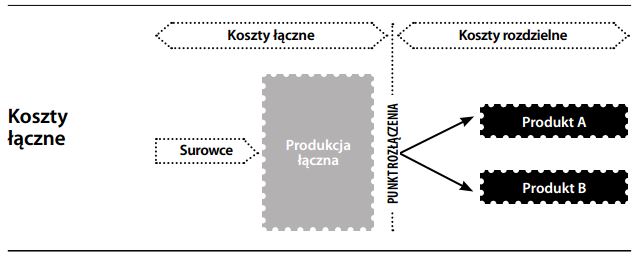

Kalkulacja produktów łącznych

W niektórych procesach produkcyjnych, zwanych produkcją sprzężoną (także łączną lub skojarzoną) z jednego surowca/surowców uzyskuje się kilka różnych produktów. Produkty te przetwarzane są razem do etapu produkcji zwanego „punktem rozłączenia” („split-off point”), w którym z masy przetwarzanych surowców wyłaniają się odrębne produkty. Jako przykład może tu służyć mleko, z którego wytwarza się śmietanę, ser, mleko odtłuszczone. W takiej sytuacji pojawia się problem, w jaki sposób alokować na poszczególne produkty koszty poniesione na produkcję łącznie. Istnieją dwa zasadnicze podejścia do rozwiązania tego problemu: alokacja kosztów łącznych w oparciu o względne cechy fizyczne produktów (np. wagę lub ilość) lub alokacja w oparciu o cechy rynkowe (np. wartość sprzedaży w punkcie rozłączenia, wartość sprzedaży netto w docelowym punkcie sprzedaży lub stałą procentową marżę).